发布时间:2025-11-10

发布时间:2025-11-10

浏览量:474次

浏览量:474次

粉末分级机的精度与稳定性分析:一场永不休止的“精密协奏”

粉末分级机的价值核心,在于其能否持续、可靠地分离出符合目标规格的粉末。这背后是“精度”与“稳定性”两大命题的交织。更深刻的认识在于:追求精度,有时会挑战稳定性的边界,而好的稳定性,正是高精度得以实现的现实基础。

一、精度:一个由多重因素定义的动态结果

精度并非一个孤立的、仅由分级轮决定的静态参数。它是一个受多重变量影响的动态平衡结果,是设备、工艺与物料特性共同谱写的“交响乐”。

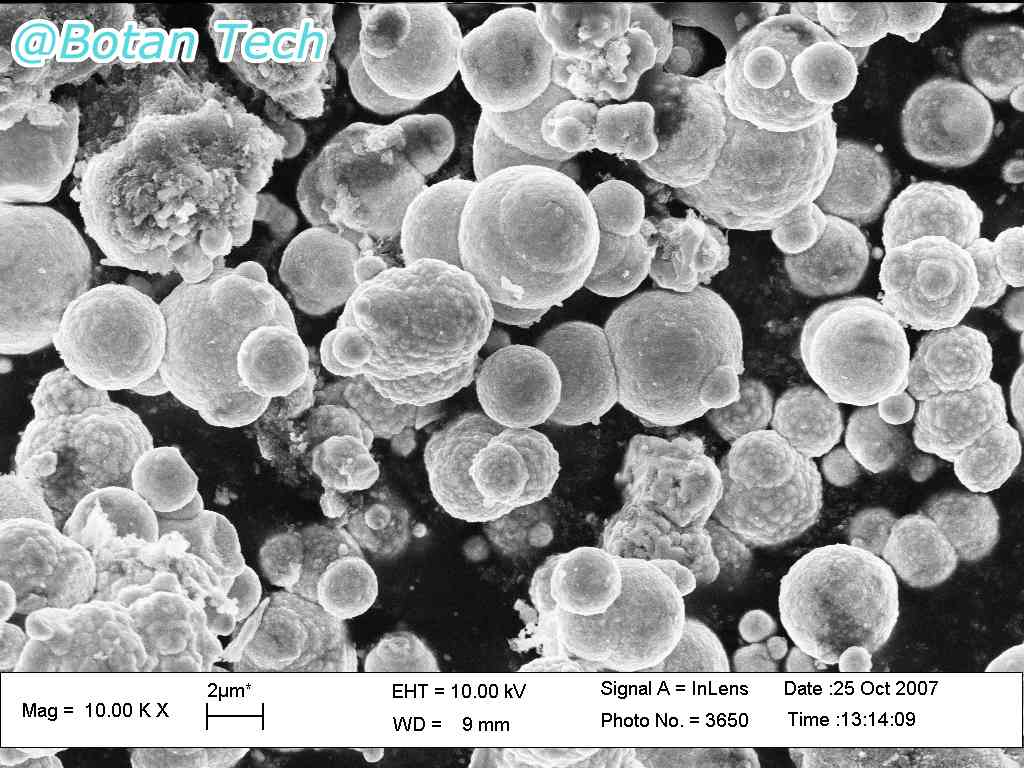

1.核心分离机制的精度基石:精度首要取决于分级轮产生的离心力场与系统气流曳力的精确平衡。分级轮转子的制造动平衡等级、叶片型线的加工精度、以及叶片与涡腔之间微小间隙的均匀一致性,是决定精度上限的“先天基因”。任何微小的不对称或偏差,都会在高速旋转下被放大,形成流场扰动,直接导致切割粒径曲线变宽,使部分粗颗粒“混入”细粉。

2.“系统的力量”:工艺参数与流场稳定性:即便拥有精密的机械结构,精度也高度依赖于整个系统的协同。给料的稳定性是前提。脉冲式或忽快忽慢的给料,会瞬间破坏分级区内精密的力场平衡,导致精度断崖式下跌。其次,系统气密性是无声的守护者。任何非计划性的漏风点(如法兰连接处、检查门)都如同乐章中的杂音,会引入紊乱气流,严重干扰分级精度。因此,精度不仅是分级机的性能,更是整个生产线(给料、输送、收尘)稳定性的集中体现。

二、稳定性:在时间维度上对精度的守护

稳定性衡量的是精度随时间衰减的速率。一台稳定的分级机,能在长达数周的生产中,始终输出粒度分布几乎一致的产品。

1.磨损:稳定性的“慢性杀手”:磨损是影响稳定性的主要因素。它集中发生在与物料接触的关键部位:分级轮叶片、涡腔内衬。随着运行时间累积,这些部位的磨损会逐渐改变关键的几何间隙与表面光洁度,从而悄然改变力场分布,表现为产品粒度逐渐“跑粗”或效率缓慢下降。对抗磨损,需要从材料学入手(如采用陶瓷、聚氨酯等耐磨衬里)并建立预测性维护计划,而非等到性能显著劣化再处理。

2.物料特性的“扰动”:同一台设备处理不同批次的物料,即使工艺参数不变,结果也可能有差异。物料的含水率、颗粒形貌、摩擦带电特性、粘附性等的微小变化,都会影响其在气流中的运动轨迹和在分级区的分散状态。因此,稳定性要求操作者具备“感知”物料特性变化并微调参数的能力,而非僵化地固守一组参数。

3.热管理与长期机械稳定性:连续运行时,轴承温升、转子热膨胀是不可避免的物理现象。好的设计会考虑热膨胀的补偿,确保关键部件在热态下仍能保持精确的对中与间隙。轴承座的振动趋势监测是评估长期机械稳定性的重要指标,一个缓慢增大的振动值,是稳定性正在流失的明确信号。

三、精度与稳定性的权衡:动态平衡的艺术

认识到精度与稳定性之间存在微妙的权衡,是进行工艺优化的关键。

-案例:精度与磨损的代价。为了获得更陡峭的切割曲线(更高精度),操作者可能会选择提高分级轮转速并减小系统风量。然而,这会导致通过分级轮的物料浓度增高,气流对颗粒的加速更剧烈,从而显著加剧叶片端部的磨损。这意味着,短期内获得了极高的精度,却可能以牺牲设备长期运行的稳定性为代价。

-平衡之道:智慧的工艺设定,是在目标精度、生产效率(产能)和设备长期稳定性之间找到一个好的平衡点。这个“优点”并非固定不变,它需要根据产品的价值、维护成本和对设备寿命的期望来动态调整。有时,接受一个在精度上略有余量的、但极其稳定的工艺参数,从全生命周期的成本效益看,可能是更优的选择。

评估一台粉末分级机,不应静态地看待其精度指标,而应动态地审视其精度与稳定性的协同关系。高性能,体现在设备能够在其整个生命周期内,将精度波动控制在极窄的范围内。这要求使用者不仅是一位操作工,更是一位深刻理解机械、气流、物料之间复杂相互作用的“协奏家”,通过精心的维护、敏锐的感知和科学的参数调整,引导这台精密设备演奏出持续而稳定的高品质乐章。