发布时间:2025-12-15

发布时间:2025-12-15

浏览量:350次

浏览量:350次

精密分级机的过滤系统设计与杂质分离机制

在评价精密分级机的性能时,业界目光常聚焦于分级轮对细度的精准控制。然而,一个同样关键却易被忽视的子系统——过滤系统,正默默扮演着决定产品“纯净度”的守门人角色。它的设计哲学与分离机制,直接决定了成品能否有效剔除异质成分,实现真正意义上的高纯度分级。

一、目标转换:从“分级”到“提纯”的系统使命

精密分级机的核心使命,是获得特定粒度分布的粉体。但实现这一使命的干扰之一,是系统内部自身产生的及原料引入的“杂质”。这些杂质主要包括两类:

1.设备磨损杂质:分级机、输送管道在长期高速运行下,可能因摩擦产生微量金属或陶瓷磨损颗粒。

2.异质团聚体:原料中存在的、与目标物料理化性质不同的硬团聚体或异相颗粒。

若放任这些杂质混入成品,将严重影响高端应用材料的性能一致性。因此,过滤系统的设计目标发生了根本性转换:它不再仅仅是收集粉尘的环保单元,而是深度参与生产的在线提纯单元,其效能直接关乎产品的品质等级。

二、过滤系统的协同设计:构建多重防御体系

好的过滤系统并非单点存在,而是与主机深度集成、协同工作的有机体。其设计精髓在于构建一个多重、有序的防御体系。

-初级防御:预分离与惯性沉降

在含尘气流进入主过滤器之前,系统会通过蜗壳式进风或导流板设计,进行一次预分离。较重的、粒度较大的磨损颗粒或团聚体,会因惯性作用与主流气体分离,沉降到集灰斗中。这一步显著减轻了主过滤器的负荷,是提升系统整体效率的基础。

-核心防御:主过滤器的精准选型与表面过滤机制

主过滤器是过滤系统的核心。其技术关键不在于“厚”,而在于“精”。

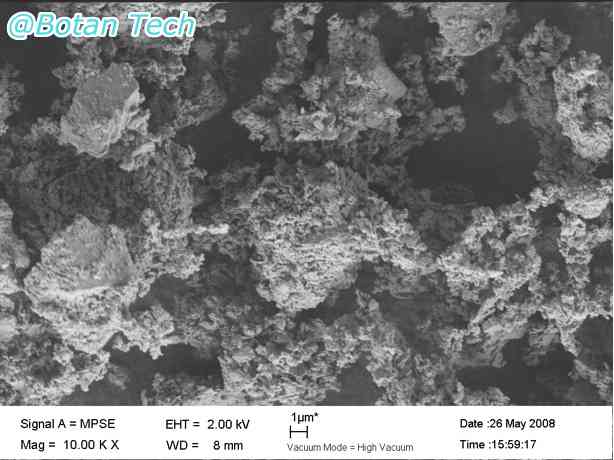

-表面过滤机制:区别于依赖滤材内部结构拦截的深度过滤,精密分级机多采用表面过滤。其滤材(如经过精密覆膜处理的滤筒)表面有一层极薄且孔径均匀的微孔膜。洁净气流可顺畅通过,而杂质颗粒则被完全阻隔在滤材表面,形成易于清除的粉尘层。这种机制避免了杂质嵌入滤材深处,保证了稳定的通风效率和持久的分离精度。

-精准选型:滤材的材质(如聚酯、聚四氟乙烯覆膜)和精度(微米级)需与目标产品的物理化学特性严格匹配,确保在效率高的拦截异质颗粒的同时,不影响合格成品的顺利通过。

三、杂质分离的动态机制:清洁再生的智慧

过滤系统长期稳定运行的关键,在于其动态的清洁再生能力。一旦滤袋表面附着的粉尘层过厚,系统阻力增大,便会影响分级主机的气流场稳定,导致产品粒度波动。

现代精密分级机采用智能脉冲喷吹清灰技术。其机制的精妙之处在于:

-精准时序控制:控制系统根据压差变化,智能判断清灰时机。喷吹并非持续进行,而是瞬间、高频的脉冲式动作。

-低强度效率高的清灰:压缩空气在瞬间形成一股反向气流,足以抖落滤袋表面的粉尘饼,但又控制在不至于破坏滤材结构或引起过多二次扬尘的强度。这种“微扰动”式的清洁,确保了过滤效能持续恢复,同时大限度地减少了清灰过程对主分级区气流平稳性的干扰,保障了产品的一致性。

综上所述,精密分级机的过滤系统是一个融合了流体力学、材料科学与智能控制的精密子系统。它通过“预分离-表面精细过滤-智能再生”的多重协同机制,构建了一道效率高的杂质分离屏障。它的价值不仅在于保护环境,更在于其作为一道内在的“质量阀”,主动参与了产品的提纯过程,从根本上提升了产品的纯净度与可靠性。在追求好的粉体品质的进程中,对过滤系统设计的深度理解与优化。